3D-Lithographie (2PP) ermöglicht erstmals Herstellung von monolithischen, bioabbaubaren 3D-Scaffolds von einem Kubikzentimeter in unter 1,5 Stunden

Multiphoton Optics ist es mittels seiner Kerntechnologie 3D Lithographie via Zwei-Photonen-Polymerisation (2PP) erstmals gelungen, ein biodegradierbares, osteochondrales 3D-Scaffold (3D-Trägerstrukturen) von ca. einem Kubikzentimeter in weniger als eineinhalb Stunden und in nur einem Prozessschritt herzustellen. Durch die zeitsparende Herstellung von monolithischen biphasischen Implantaten für Anwendungen in der Regenerativen Medizin können Implantate zukünftig dem Bedarf angepasst und z.B. unmittelbar vor einer Operation hergestellt werden. Ein weiterer großer Vorteil beim Einsatz von biodegradierbaren, maßgeschneiderten Knochen-Knorpel-Implantaten besteht darin, dass es im Falle eines krankheitsbedingten Defekts nur noch eines einzigen operativen Eingriffs am Patienten bedarf, und somit zur Minimierung der Kosten im Gesundheitswesen wesentlich beiträgt.

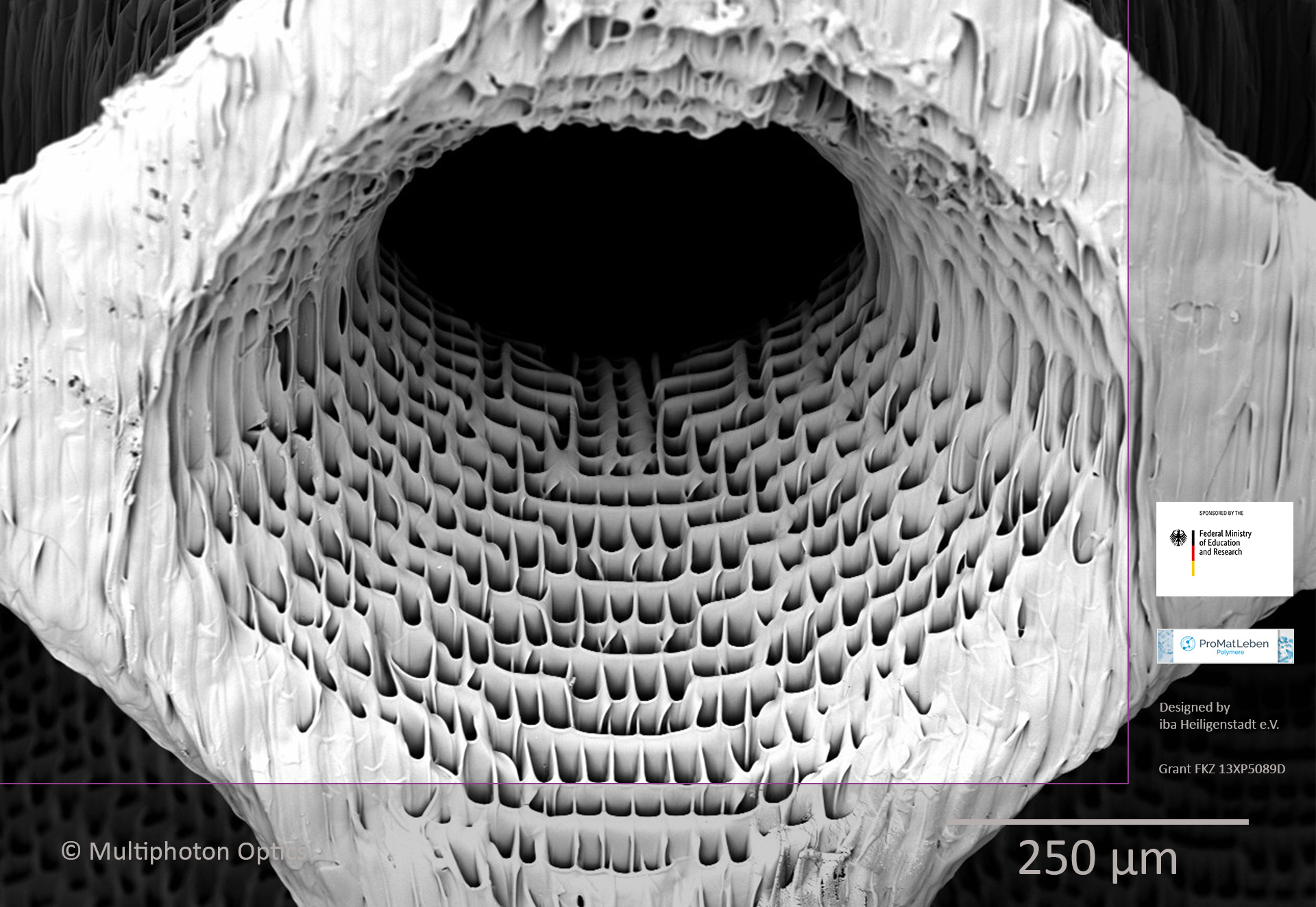

Grundlage für die technologische Umsetzung ist ein Prototyp der Multiphoton Optics 3D-Druckplattform LithoProf3D®, der durch eine weitere Automatisierung von Prozessschritten innerhalb der Anlage und der von Multiphoton Optics entwickelten Steuersoftware speziell auf die Herstellung von Scaffolds optimiert wurde. Die Entwicklung erfolgt im Rahmen des durch das Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts Poly-IMPLANT-Druck. Projektziel ist die Herstellung, Analyse und Einsatztests von monolithischen biphasischen Implantaten zur Stimulation der Geweberegeneration von Knochen-Knorpel-Defekten. Die hergestellten 3D-Scaffolds fungieren sowohl als mechanischer Träger, als auch als bioaktives Gerüst, welches den Zellen einen optimalen Nährboden zum Wachstum bietet.

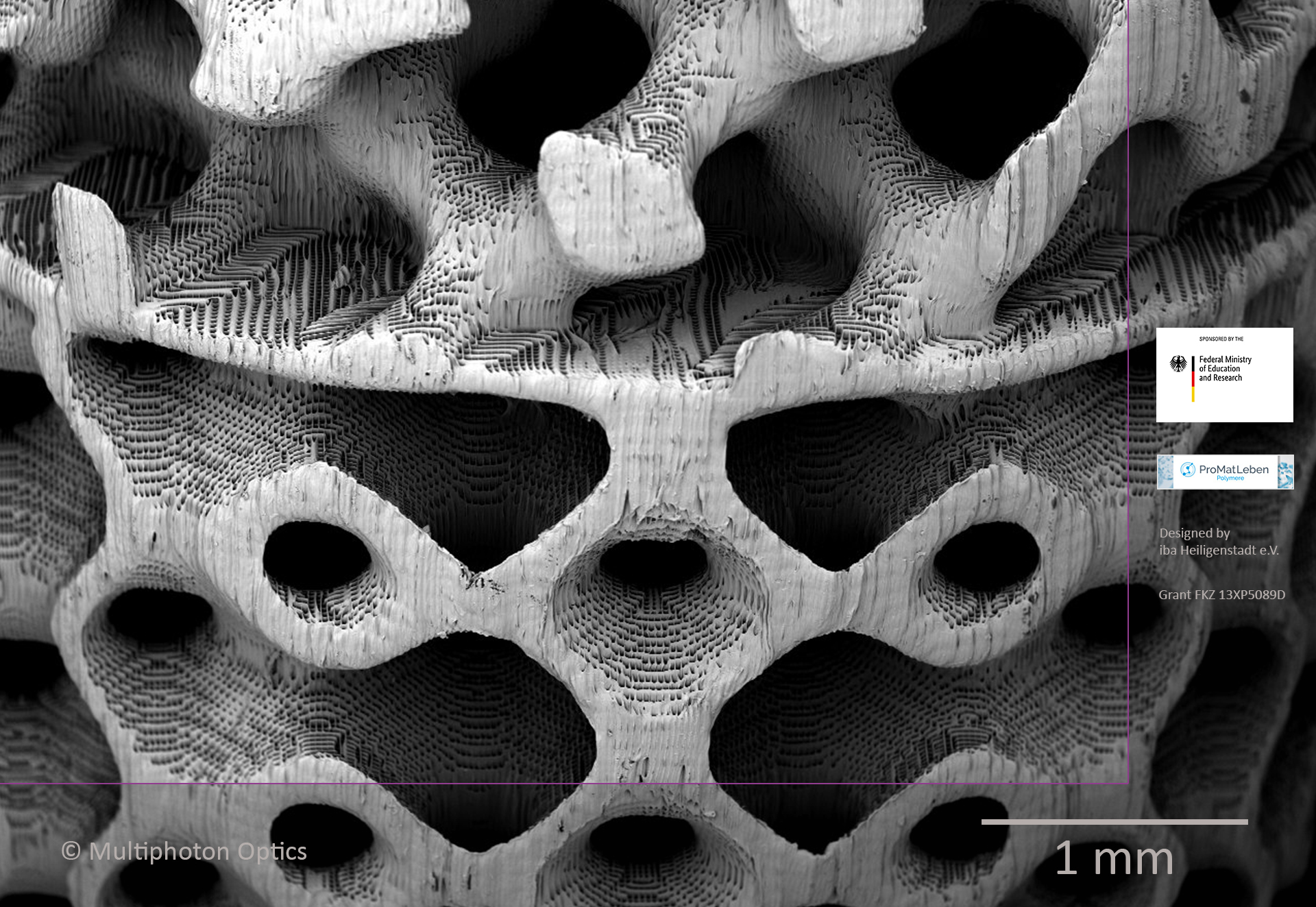

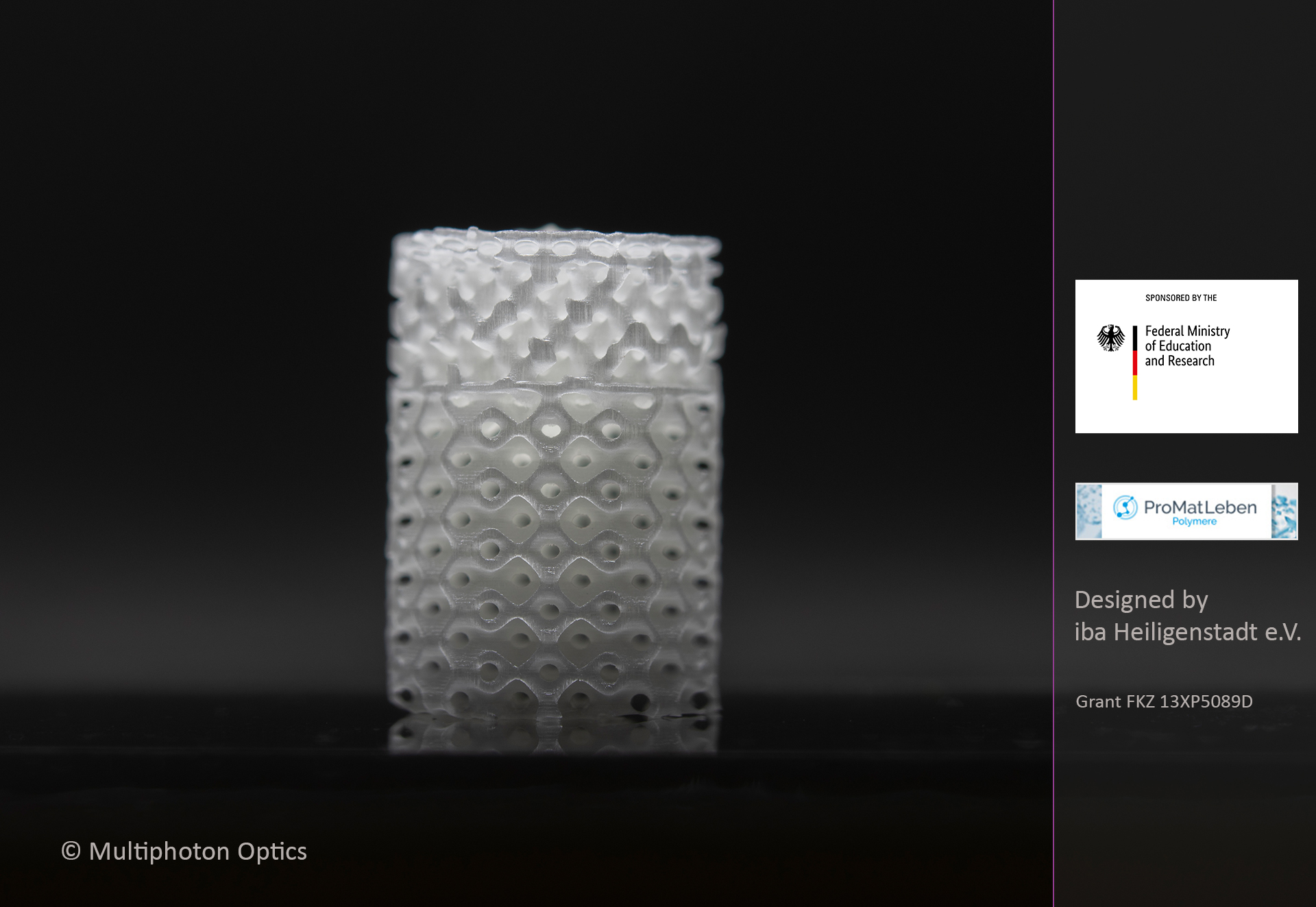

Das auf einem biomimetischen Design vom iba Heiligenstadt e.V. basierende Scaffold weist eine Höhe von 10 und einen Durchmesser von 7 Millimetern auf und ist durch eine Trennschicht in eine 3 Millimeter hohe Knorpel- und eine 7 mm hohe Knochenphase unterteilt (siehe Abbildung 1). Durch freie Designgestaltung können die mechanischen Eigenschaften wie z.B. Porosität und E-Modul der jeweiligen Phasen so angepasst werden, dass sie den echten Vorbildern von Knochen und Knorpel sehr nahekommen. Der entwickelte Prototyp ermöglicht eine Herstellung der ca. 1 cm3 großen Scaffolds innerhalb von 1,5 Stunden, was einen ersten wichtigen Schritt in Richtung Skalierbarkeit darstellt.

Als biodegradierbares Material kam das durch das iba Heiligenstadt e.V. entwickelte Poly-((D, L)-Lactid-co-ε-Caprolacton)-dimethacrylat (LCM3) zum Einsatz, was später durch Poly(Amid-co-ε-Caprolacton)-dimethacrylat (ACM) ersetzt werden soll, da letzteres besser vom Körper abgebaut werden kann. Zell- und Befüllungstests der Scaffolds werden derzeit beim iba Heiligenstadt e.V. und weiteren Projektpartnern durchgeführt, wonach die nächsten Jahre eine Tierstudie folgen soll.

Eine weitere Steigerung des Automatisierungsgrades der Anlage soll den Produktionsdurchsatz in Zukunft noch weiter erhöhen und eine Serienfertigung, auch in anderen Anwendungsbereichen, ermöglichen. Darüber hinaus erschließen sich für die Zukunft durch individuell designte 3D-Scaffolds neue Therapiewege im Rahmen einer personalisierten Medizin.

Über Multiphoton Optics GmbH

Die 2013 als Spin-off aus dem Fraunhofer ISC gegründete Multiphoton Optics GmbH mit Sitz in Würzburg ist ein globaler Lösungsanbieter für 3D-Lithographie via Zwei-Photonen-Polymerisation (2PP). Diese disruptive Technologie ermöglicht die Herstellung komplexer funktionaler Strukturen in der Mikrooptik und Mikrosystemtechnik, optischen Verbindungstechnik, Mikromechanik und Biomedizintechnik. Die modular aufgebaute 3D-Druckplattform LithoProf3D®-GSII ermöglicht mit sehr hohem Durchsatz die hochpräzise Fertigung von komplexen Strukturen in einem einzigen Prozessschritt. Die Realisation völlig neuartiger Designs, die weitere Miniaturisierung und die Rationalisierung von Fertigungsprozessen beschleunigen die Markteinführung von Produkten wesentlich und erschließen dadurch für die Kunden erhebliche Kosteneinsparungen.

Über iba e.V. Heiligenstadt:

Das Institut für Bioprozess- und Analysenmesstechnik e.V. (iba) ist ein außeruniversitäres Forschungsinstitut im Freistaat Thüringen und seit 2013 An-Institut an der TU Ilmenau. Das iba Heiligenstadt e.V. besitzt eine ausgewiesene Expertise auf dem Gebiet des Engineerings von Biointerfaces und fokussiert seine Forschung insbesondere auf 3D-Zellkulturtechniken und deren Anwendung im Bereich des diagnostischen (Disease Modeling) und therapeutischen Tissue Engineerings (Geweberegeneration). Das Leistungsspektrum geht hierbei von der numerischen Modellierung über die Etablierung entsprechender in vitro-Test- und Kultivierungsverfahren bis hin zur Entwicklung von klinischen Therapieoptionen. Für das hier relevante Matrix-Engineering werden u.a. hochinnovative 3D-Druckverfahren wie die 2PP eingesetzt.

Die finanzielle Förderung des entsprechenden Verbundprojektes erfolgt durch das BMBF im Rahmen der „ProMatLeben-Polymere“ Initiative (FKZ´s: 13XP5089A-F).

Fraunhofer Venture

Fraunhofer Venture